Guide complet des outils de coupe en 2026. Explorer les types d’outils et leurs applications

Les outils de coupe constituent un élément essentiel de nombreuses activités industrielles, d’atelier et de bricolage, et leur diversité continue d’évoluer avec les technologies et les usages. Ce guide complet pour 2026 propose une présentation informative des outils de coupe, en expliquant les principaux types généralement évoqués, leurs applications courantes et la manière dont ils sont habituellement classés selon les tâches et les matériaux. L’article vise à aider le lecteur à mieux comprendre le rôle et l’utilisation des outils de coupe dans différents contextes, dans une approche neutre et descriptive, sans promouvoir de produits, de marques ni de résultats garantis.

Dans le monde industriel contemporain, la maîtrise des techniques de découpe constitue un enjeu majeur pour la productivité et la qualité des productions. Les technologies évoluent constamment, offrant des solutions toujours plus performantes pour répondre aux exigences croissantes des secteurs manufacturiers et artisanaux.

Classification des principaux types d’outils de coupe

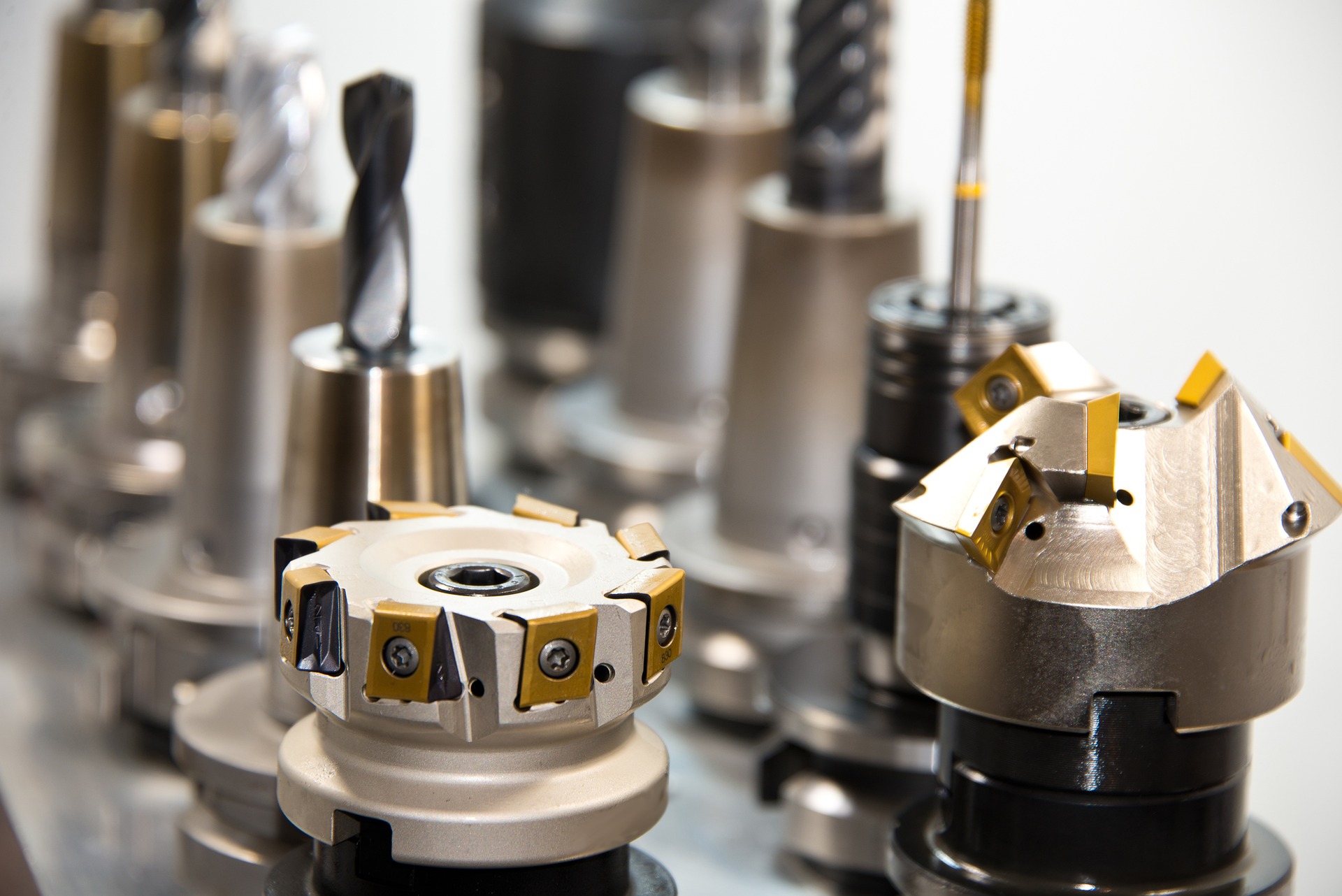

Les outils de coupe se divisent en plusieurs catégories distinctes selon leur mécanisme d’action. Les outils à enlèvement de copeaux, comme les fraises et les forets, retirent de la matière par rotation. Les outils de cisaillement, tels que les cisailles et les poinçons, sectionnent le matériau par pression. Les outils abrasifs utilisent des particules dures pour user progressivement la surface. Chaque famille présente des caractéristiques techniques spécifiques qui déterminent leur domaine d’application optimal.

Applications selon les matériaux et les tâches spécifiques

Le choix d’un outil dépend étroitement du matériau à travailler et de la précision requise. Pour les métaux ferreux, les outils en carbure de tungstène offrent une résistance à l’usure supérieure. Les matériaux composites nécessitent des géométries de coupe particulières pour éviter le délaminage. Le bois demande des angles d’attaque adaptés à sa structure fibreuse. Les plastiques requièrent une gestion thermique spécifique pour prévenir la fusion lors de la découpe.

Processus de sélection selon les besoins et contextes d’usage

La sélection appropriée d’un outil implique l’analyse de plusieurs paramètres techniques. La vitesse de coupe, l’avance et la profondeur de passe doivent être harmonisées avec les caractéristiques du matériau. L’environnement de travail influence également le choix : un atelier automatisé privilégiera la durabilité, tandis qu’une production artisanale favorisera la polyvalence. Les contraintes économiques orientent vers un équilibre entre performance et coût d’exploitation.

Évolution technologique et innovations récentes

Les dernières innovations intègrent des revêtements nano-structurés qui améliorent significativement la durée de vie des outils. Les géométries optimisées par simulation numérique permettent de réduire les efforts de coupe. L’intégration de capteurs dans certains outils offre un monitoring en temps réel des conditions d’usinage. Ces avancées contribuent à l’amélioration continue des performances et de la fiabilité des équipements.

Considérations économiques et estimations de coûts

L’investissement dans des outils de coupe varie considérablement selon les applications. Un foret standard peut coûter entre 10 et 50 euros, tandis qu’une fraise spécialisée peut atteindre plusieurs centaines d’euros. Les outils diamantés pour applications spécifiques peuvent dépasser 1000 euros. Le coût total d’exploitation inclut l’amortissement, la maintenance et les remplacements périodiques.

| Type d’outil | Gamme de prix | Applications principales |

|---|---|---|

| Forets HSS | 5-30€ | Perçage métaux courants |

| Fraises carbure | 50-200€ | Usinage de précision |

| Lames scie | 15-80€ | Découpe matériaux variés |

| Outils diamant | 200-1500€ | Matériaux très durs |

Les prix, tarifs ou estimations de coûts mentionnés dans cet article sont basés sur les dernières informations disponibles mais peuvent évoluer dans le temps. Une recherche indépendante est conseillée avant toute décision financière.

Maintenance et optimisation de la durée de vie

Une maintenance appropriée prolonge significativement la durée de vie des outils de coupe. L’affûtage régulier maintient les performances de coupe optimales. Le stockage dans des conditions contrôlées prévient la corrosion et les chocs. La surveillance de l’usure permet d’anticiper les remplacements et d’éviter les défauts de production. Ces pratiques contribuent à optimiser le retour sur investissement des équipements.

La compréhension approfondie des outils de coupe et de leurs applications constitue un atout majeur pour les professionnels. L’évolution constante des technologies impose une veille technologique continue pour maintenir la compétitivité. L’investissement dans des équipements adaptés et leur utilisation optimale garantissent la qualité des productions et la rentabilité des opérations industrielles.