Máquinas de soldadura láser portátiles en Bilbao — Ventajas, aplicaciones y flujos de trabajo

Las máquinas de soldadura láser portátiles están ganando visibilidad en Bilbao dentro de distintos entornos industriales y técnicos. Este artículo ofrece una explicación clara de cómo funcionan estos equipos, cuáles son sus principales ventajas y en qué tipos de aplicaciones suelen utilizarse. También se describen los flujos de trabajo habituales, desde la preparación de las piezas hasta el control del proceso, así como los contextos en los que la soldadura láser portátil puede resultar relevante por su precisión y flexibilidad. El contenido es informativo y está orientado a ayudar al lector a comprender mejor esta tecnología y su uso práctico, sin presentar afirmaciones absolutas ni prometer resultados específicos.

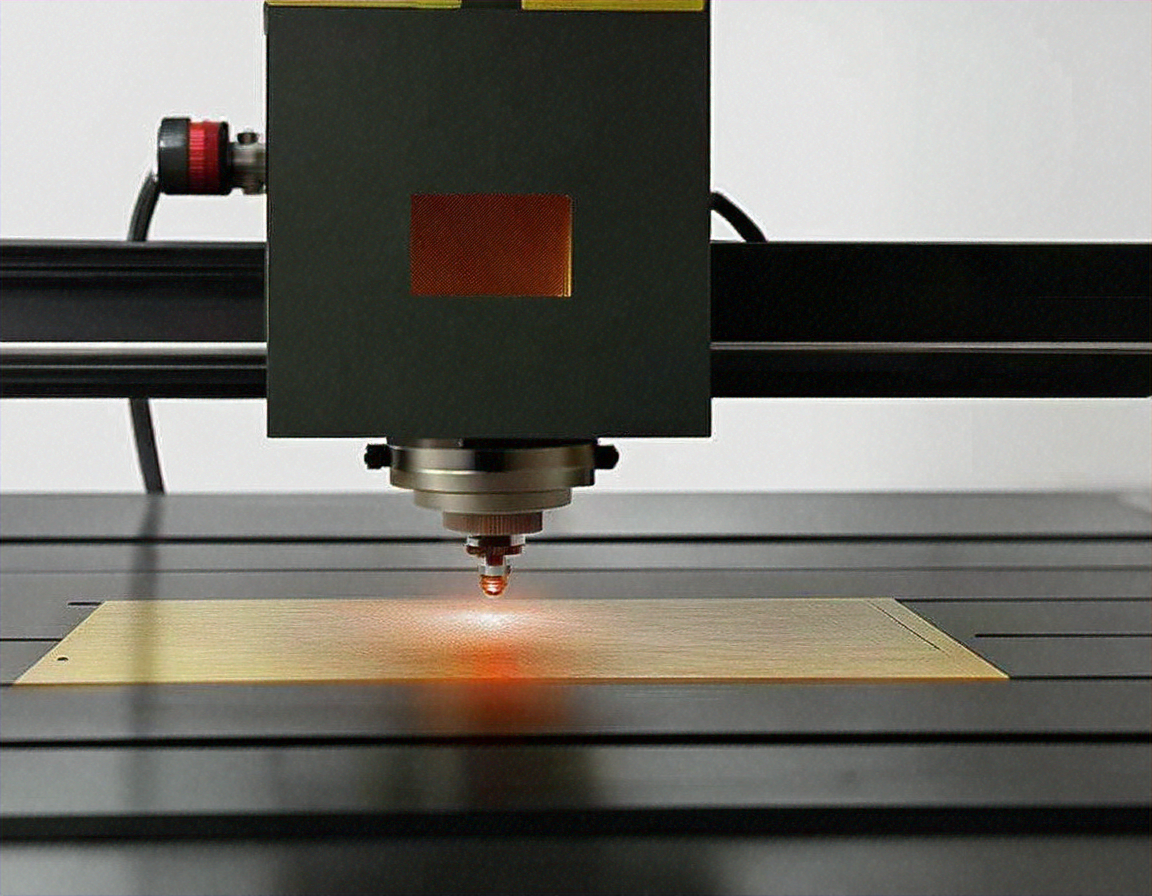

La expansión de la fabricación metálica en Bilbao y su área industrial ha puesto el foco en herramientas capaces de aportar precisión y eficiencia. Entre ellas, las máquinas de soldadura láser portátiles ocupan un lugar especial por su capacidad para unir metales con un control térmico ajustado y un acabado limpio. Esta tecnología se utiliza en servicios locales para reparaciones, prototipos y series cortas, especialmente cuando el aspecto visual y la repetibilidad son relevantes.

Uso de máquinas de soldadura láser portátiles en Bilbao

En talleres, astilleros, caldererías y empresas de mantenimiento, las máquinas de soldadura láser portátiles en Bilbao se describen como equipos utilizados en distintos entornos técnicos e industriales por su versatilidad y maniobrabilidad. Se emplean en acero inoxidable, acero al carbono y aleaciones ligeras, con espesores finos y medios, en barandillas, mobiliario, depósitos, conductos HVAC y elementos de calderería ligera. Su formato compacto facilita intervenir en piezas instaladas, estructuras con acceso limitado y trabajos en campo, siempre con medidas de seguridad acordes a equipos láser de clase 4.

Cómo funciona la soldadura láser portátil

El proceso concentra energía luminosa, normalmente de un láser de fibra alrededor de 1.07 μm, en un punto reducido que eleva la temperatura del material hasta la fusión. Dependiendo de la densidad de potencia, puede trabajar en modo conducción (baño superficial) o en modo penetración con “keyhole”. Factores técnicos clave incluyen la calidad del haz, el diámetro de foco, la potencia y la velocidad de avance. Boquillas con oscilación (wobble) amplían el cordón y estabilizan el baño, y algunos equipos integran aporte de hilo para puentear separaciones o mejorar la geometría. Gases de protección como argón o nitrógeno limitan la oxidación y favorecen el acabado. La soldadura láser portátil se apoya en principios de transferencia de calor, absorción óptica y metalurgia de solidificación, por lo que los parámetros deben ajustarse al material, espesor y tipo de junta.

Ventajas: precisión y flexibilidad, sin garantías

Se analizan las ventajas más mencionadas como la precisión y la flexibilidad sin presentar resultados garantizados, porque el desempeño depende de la preparación, la selección de parámetros y la pericia del operador. Entre los beneficios habituales se citan el cordón estrecho con mínima zona afectada por el calor, menor distorsión, reducción de retrabajos y limpieza posterior limitada. En tareas adecuadas, la velocidad de avance puede ser alta y el aspecto del cordón, homogéneo. También destaca la posibilidad de trabajar con piezas montadas y la transición ágil entre uniones. No obstante, existen límites: piezas muy gruesas, materiales altamente reflectantes o con brechas excesivas pueden requerir potencias mayores, aporte de hilo o procesos alternativos.

Aplicaciones y contextos habituales

El contenido detalla aplicaciones habituales y contextos donde esta tecnología suele considerarse relevante en ámbitos como mobiliario inoxidable para alimentación, estructuras y cerramientos, cartelería metálica, carcasas de máquinas, reparación de depósitos y conducciones finas. En el sector naval y energético de Bizkaia, se utiliza para detalles de accesorios y soportes de pequeño a mediano espesor, donde la estética y la calidad superficial son importantes. En aluminio, la limpieza previa para eliminar óxidos y la gestión del gas son esenciales para reducir porosidad; en cobre y latón, la potencia y el control del haz se vuelven críticos por la reflectividad. La compatibilidad con inspecciones visuales, tintas penetrantes o pruebas de estanqueidad ayuda a validar uniones en mantenimiento y fabricación.

Flujos de trabajo: de la preparación al control

Los flujos de trabajo se describen desde la preparación de las piezas hasta el control del proceso con una secuencia clara y repetible: - Identificación del material, espesor y diseño de junta (a tope, solape, filete) y tolerancias dimensionales. - Preparación: desengrase, eliminación de óxidos y rebabas, y ajuste de holguras; fijación mediante utillajes o imanes para asegurar alineación. - Selección de parámetros: potencia, velocidad, diámetro de foco, oscilación y gas de protección; realización de cupones de prueba para validar penetración y apariencia. - Seguridad: uso de gafas adecuadas a la longitud de onda, pantallas de protección, control de reflexiones y extracción de humos; cumplimiento de normas europeas de seguridad láser. - Ejecución: movimientos estables, control de ángulo y distancia de la boquilla, y consistencia en el solape de pasadas; aporte de hilo cuando sea necesario. - Postproceso e inspección: limpieza, inspección visual, corregir salpicaduras si aparecen, y verificación dimensional; registro de parámetros para trazabilidad.

Cómo funciona la soldadura láser portátil y principios técnicos

El artículo explica cómo funciona la soldadura láser portátil y qué principios técnicos intervienen en el proceso cuando se optimizan la absorción y la transferencia de calor. La longitud de onda, el estado superficial (rugosidad, óxidos, coloración) y el ángulo de incidencia condicionan cuánta energía absorbe el metal. Un foco más pequeño aumenta la densidad de potencia, pero reduce el margen de error en la trayectoria. La oscilación del haz ayuda a controlar el ancho de cordón y a manejar brechas moderadas; sin embargo, excesos pueden generar falta de fusión. El gas protege la piscina de soldadura y puede influir en la conductividad térmica y el color del acabado. La repetibilidad mejora con procedimientos documentados y verificación periódica del equipo (limpieza de ópticas, calibración y mantenimiento preventivo).

Consideraciones para servicios locales en Bilbao

Para trabajos en su área, conviene evaluar si la pieza admite acceso directo del cabezal, si el entorno permite controlar reflexiones y si la alimentación eléctrica y la ventilación son adecuadas. En servicios locales, la coordinación entre diseño, preparación y ejecución reduce retrabajos. La selección de consumibles (hilo compatible, limpieza específica para inox o aluminio) y la compatibilidad con otros procesos (TIG para raíz, láser para acabado) pueden equilibrar calidad y tiempo. La estandarización de parámetros por familias de piezas facilita sostener la calidad cuando varía el personal o el turno.

Limitaciones y control de calidad

Aunque la soldadura láser ofrece ventajas, no evita la necesidad de un control de calidad riguroso. La reflectividad del aluminio y el cobre, la sensibilidad a holguras grandes y la posible porosidad en ciertas aleaciones exigen pruebas previas. La validación puede incluir cortes metalográficos en prototipos, pruebas de estanqueidad en conductos, medición de deformaciones y, cuando proceda, ensayos no destructivos. Una trazabilidad básica de lote de material, parámetros y operador ayuda a diagnosticar variaciones y a sostener resultados consistentes sin prometer resultados garantizados.

Conclusión

Las máquinas de soldadura láser portátiles ofrecen una combinación de precisión, rapidez y limpieza que encaja con necesidades habituales en Bilbao y su entorno industrial. Su eficacia depende de una preparación cuidadosa, la elección correcta de parámetros y un enfoque disciplinado de seguridad y control de calidad. Integradas dentro de flujos de trabajo claros, pueden aportar valor en fabricación ligera, mantenimiento y acabados, especialmente cuando la estética y la mínima distorsión son relevantes.