Máquinas de soldadura láser portátiles en Málaga — Ventajas, aplicaciones y flujos de trabajo

Las máquinas de soldadura láser portátiles están ganando visibilidad en Málaga dentro de distintos entornos industriales y técnicos. Este artículo ofrece una explicación clara de cómo funcionan estos equipos, cuáles son sus principales ventajas y en qué tipos de aplicaciones suelen utilizarse. También se describen los flujos de trabajo habituales, desde la preparación de las piezas hasta el control del proceso, así como los contextos en los que la soldadura láser portátil puede resultar relevante por su precisión y flexibilidad. El contenido es informativo y está orientado a ayudar al lector a comprender mejor esta tecnología y su uso práctico, sin presentar afirmaciones absolutas ni prometer resultados específicos.

Las máquinas de soldadura láser portátiles en Málaga se describen como equipos utilizados en distintos entornos técnicos e industriales. Estos dispositivos han encontrado aplicación en talleres metalmecánicos, empresas de fabricación, servicios de mantenimiento industrial y proyectos de reparación especializados. Su característica principal radica en la combinación de tecnología láser con diseños que facilitan el transporte y la operación en diferentes localizaciones, sin necesidad de infraestructuras permanentes complejas.

En el contexto de Málaga, estos equipos se han incorporado gradualmente en sectores como la construcción naval, la industria aeroespacial auxiliar, talleres de reparación de maquinaria y empresas dedicadas a la fabricación de componentes metálicos. La capacidad de desplazar el equipo hasta el punto de trabajo resulta especialmente valorada en entornos donde las piezas a soldar presentan dimensiones considerables o cuando se requiere intervenir en instalaciones existentes.

¿Cómo funciona la soldadura láser portátil y qué principios técnicos intervienen?

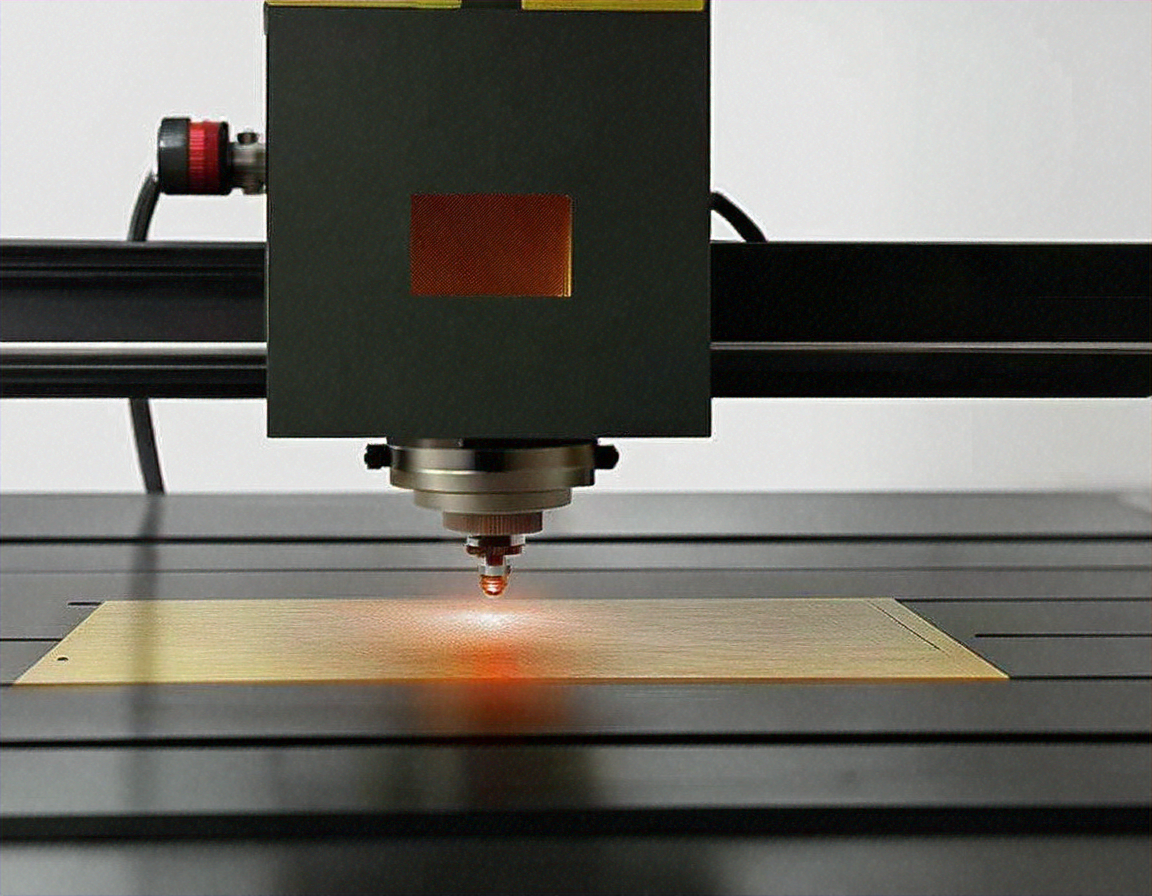

El principio técnico de la soldadura láser se basa en la concentración de energía luminosa coherente sobre un punto específico del material. El sistema genera un haz láser mediante la excitación de un medio activo, habitualmente fibra óptica dopada con elementos como el iterbio, que produce radiación electromagnética en longitudes de onda específicas del espectro infrarrojo.

Cuando este haz concentrado incide sobre la superficie metálica, la energía se transforma en calor de forma localizada, elevando la temperatura del material hasta alcanzar su punto de fusión. El proceso puede realizarse con o sin material de aporte, dependiendo de las características de la unión requerida. La profundidad de penetración y el ancho del cordón de soldadura se regulan mediante parámetros como la potencia del láser, la velocidad de desplazamiento y la distancia focal.

Los equipos portátiles incorporan sistemas de refrigeración integrados, unidades de control electrónico y cabezales de soldadura ergonómicos que facilitan la manipulación manual. La tecnología de fibra óptica permite transmitir el haz láser a través de cables flexibles, eliminando la necesidad de espejos y sistemas ópticos rígidos característicos de generaciones anteriores.

¿Qué ventajas se mencionan respecto a la precisión y la flexibilidad?

La precisión constituye uno de los aspectos técnicos más destacados en las descripciones de estos equipos. El haz láser concentrado genera zonas afectadas térmicamente significativamente menores en comparación con métodos convencionales como la soldadura por arco eléctrico. Esta característica reduce las deformaciones en las piezas trabajadas y minimiza la necesidad de procesos posteriores de acabado.

La flexibilidad operativa se manifiesta en múltiples dimensiones. Los equipos pueden utilizarse en posiciones de soldadura variadas, incluyendo vertical, horizontal y sobrecabeza, adaptándose a las geometrías de las piezas. La ausencia de electrodos consumibles y la reducción de salpicaduras simplifican el proceso y disminuyen los tiempos de limpieza posterior.

Otros aspectos mencionados incluyen la capacidad de soldar materiales de espesores diversos sin necesidad de precalentamiento en muchos casos, la posibilidad de trabajar con aleaciones sensibles al calor y la reducción del aporte térmico total al componente. La velocidad de soldadura puede ser superior en aplicaciones específicas, aunque este factor depende de múltiples variables como el tipo de material y el diseño de la junta.

¿En qué aplicaciones habituales se considera relevante esta tecnología?

Las aplicaciones documentadas abarcan sectores industriales diversos. En la fabricación de componentes metálicos, estos equipos se emplean para unir piezas de acero inoxidable, aluminio, titanio y aleaciones especiales. La industria de moldes y matrices utiliza soldadura láser para reparaciones precisas que preservan las tolerancias dimensionales críticas.

En el sector de mantenimiento industrial, las máquinas portátiles facilitan intervenciones in situ en equipos de producción, estructuras metálicas y componentes de maquinaria pesada. La capacidad de trasladar el equipo hasta instalaciones operativas reduce tiempos de parada y costes asociados al desmontaje de componentes.

La industria automotriz y de transporte emplea estos sistemas para reparaciones de carrocerías, fabricación de prototipos y producción de series cortas. En el ámbito de la joyería y la micromecánica, versiones de menor potencia permiten trabajos de precisión en escalas reducidas. El sector energético, incluyendo instalaciones solares y eólicas, también ha incorporado estos equipos para trabajos de ensamblaje y mantenimiento de estructuras metálicas.

¿Cómo se describen los flujos de trabajo desde la preparación hasta el control?

Los flujos de trabajo documentados comienzan con la preparación de las superficies a unir. Esta etapa incluye la limpieza mecánica o química para eliminar contaminantes, óxidos, recubrimientos y cualquier elemento que pueda interferir con la calidad de la soldadura. La preparación adecuada de los bordes y el ajuste dimensional de las piezas resultan determinantes para el resultado final.

La configuración del equipo constituye la siguiente fase, donde se establecen los parámetros operativos según el material, espesor y tipo de junta. Estos parámetros incluyen la potencia del láser, la velocidad de avance, la frecuencia de pulso en sistemas pulsados, la posición focal y el caudal de gas de protección. Muchos equipos modernos incorporan programas predefinidos para combinaciones comunes de materiales.

Durante la ejecución, el operador mantiene la distancia focal correcta y controla la velocidad de desplazamiento de forma constante. Los sistemas de visualización integrados facilitan el seguimiento de la trayectoria y permiten ajustes en tiempo real. El gas de protección, habitualmente argón o nitrógeno, se suministra de forma continua para proteger el baño de fusión de la oxidación atmosférica.

El control posterior incluye inspección visual de los cordones de soldadura, verificación dimensional de las piezas y, cuando se requiere, ensayos no destructivos como radiografía o ultrasonidos. La documentación del proceso y el registro de parámetros utilizados forman parte de los protocolos de calidad en entornos industriales regulados.

¿Qué consideraciones técnicas influyen en la selección de equipos?

La potencia del láser representa el parámetro fundamental, con equipos disponibles en rangos desde 1000W hasta 3000W o superiores para aplicaciones industriales portátiles. La potencia determina la capacidad de penetración y los espesores máximos de material que pueden soldarse eficazmente.

El peso y las dimensiones del equipo influyen directamente en la portabilidad real. Los sistemas actuales integran componentes en unidades que pueden transportarse manualmente o mediante carros, con pesos que varían según la potencia y las prestaciones. La autonomía operativa, determinada por la capacidad de los sistemas de refrigeración y las fuentes de alimentación, condiciona la duración de las sesiones de trabajo continuo.

La ergonomía del cabezal de soldadura afecta a la fatiga del operador durante jornadas prolongadas. Los diseños actuales incorporan empuñaduras equilibradas, controles accesibles y sistemas de visualización que facilitan el posicionamiento preciso. La compatibilidad con diferentes gases de protección y la disponibilidad de accesorios para aplicaciones específicas amplían la versatilidad del equipo.

Los sistemas de seguridad integrados incluyen protecciones contra radiación láser, bloqueos de encendido accidental y sistemas de apagado automático. La normativa europea establece requisitos específicos para estos equipos, clasificados según la potencia y las características del haz láser emitido.

La implementación de máquinas de soldadura láser portátiles en entornos técnicos requiere evaluación de las necesidades específicas, formación adecuada de los operadores y establecimiento de protocolos de trabajo que garanticen resultados consistentes. Estos equipos representan una opción tecnológica que combina movilidad con capacidades técnicas avanzadas, adaptándose a contextos donde la flexibilidad operativa constituye un factor relevante en los procesos de fabricación y mantenimiento industrial.